はじめに

多くのマーケターやビジネスパーソンが直面する課題の一つに、優れた製品やサービスを提供しているにもかかわらず、競合他社との明確な差別化ができずに価格競争に巻き込まれてしまうという問題があります。革新的な機能を持った製品を投入しても数ヶ月後には模倣され、広告戦略を工夫しても類似したアプローチがすぐに市場に溢れてしまう時代において、企業はどのようにして持続的な競争優位性を確立できるのでしょうか。

その答えの一つが「オペレーショナルエクセレンス」です。この概念は1995年にマイケル・トレーシーとフレッド・ウィアセーマが著書『ナンバーワン企業の法則』で提唱した、優良企業が持つ3つの価値基準(プロダクト・イノベーション、オペレーショナル・エクセレンス、カスタマー・インティマシーの3つ)の一つであり、業務運用の卓越性を通じて競合他社が容易に真似できない優位性を構築する戦略を指します。

本記事では、オペレーショナルエクセレンスの基本概念から実践方法、そして実際にこの戦略で成功を収めている企業の事例まで、若手マーケターやビジネスパーソンが明日から活用できる知識を体系的に解説します。

オペレーショナルエクセレンスとは何か

基本的な定義

オペレーショナルエクセレンスとは、オペレーション(業務の管理・運用)の効率向上を目指すことによって業務運用に自社独自の優位性を保っている状態のことを指します。端的に言えば、標準化されたオペレーションの品質が、競合他社よりも優れているという意味です。

もう少し踏み込んで説明すると、オペレーショナルエクセレンスは単なる業務効率化や生産性向上とは異なります。業務改善プロセスが現場に定着し、業務オペレーションが磨きあげられ、競争上の優位性にまでなっている状態を指しており、他社が「どうすればよいか」を理解したとしても容易に追いつけないレベルの持続的優位性を実現することが目標です。

例えば、ある企業のある部分が優れていて、実際にそれを真似しようとしても実践できない場合、その企業は業務運用において独自の優位性を持っており、オペレーショナルエクセレンスが築かれている状態だと言えます。このような状態では、現場の末端の社員までが事業活動の流れを理解しており、オペレーションを向上させる意識と改善できる役割を持ち、継続的にオペレーションを改善しているという特徴があります。

3つの競争優位性の価値基準

マイケル・トレーシーとフレッド・ウィアセーマは、優良企業の価値基準として3つの要素を挙げています。これらは企業が競争優位性を確保するために、どこに注力すべきかを示す重要な指標です。

| 価値基準 | 説明 | 重点要素 | 代表企業例 |

|---|---|---|---|

| オペレーショナルエクセレンス | 業務の最適化で利益を生み出す | 品質・コスト・スピード | トヨタ、マクドナルド、ヤマト運輸 |

| プロダクトイノベーション | 優れた製品・サービスを生み出す | 革新性・独自性・技術力 | Apple、ソニー、テスラ |

| カスタマーインティマシー | 利益につながる顧客を獲得する | 顧客理解・関係構築・カスタマイズ | リッツカールトン、Amazon |

これら3つの価値基準のうち、オペレーショナルエクセレンスは、製品自体の革新性や顧客との密接な関係性ではなく、業務プロセスそのものを競争力の源泉とする戦略です。テクノロジーの発展により製品のコモディティ化が進む現代において、革新的な製品を市場に投入してもすぐに模倣される状況では、他社が容易に真似できない内部オペレーション、つまり「品質」「コスト」「スピード」の3つの要素の最適化が有効な差別化戦略となります。

オペレーショナルエクセレンスの歴史的背景

興味深いことに、オペレーショナルエクセレンスという概念は、1980年代にアメリカ合衆国が日本企業を研究する中で生まれ、日本に再輸入されました。当時、トヨタや花王といった日本企業の高い生産性と品質管理能力がアメリカ企業を圧倒していたため、その秘密を解明しようとする研究が盛んに行われました。

その結果、日本企業が持つ「現場力」や「カイゼン文化」が体系化され、オペレーショナルエクセレンスという概念として確立されたのです。皮肉なことに、日本で当たり前に行われていた業務改善の取り組みが、アメリカで理論化されて日本に戻ってきたという経緯があります。

なぜ今オペレーショナルエクセレンスが重要なのか

ビジネス環境の変化

現代のビジネス環境において、オペレーショナルエクセレンスの重要性が高まっている背景には、いくつかの大きな要因があります。

テクノロジーの発展により、どの業界でも技術や製品のコモディティ化が進む中、革新的な製品を市場に投入しても、すぐに模倣されるようになりました。その典型例がスマートフォンです。革新的な機能を投下しても、数カ月後には他社に模倣され、一般的な機能になってしまいます。

このような状況で競争優位性を確立するには、製品そのものではなく、それを生み出し顧客に届けるプロセス、つまりオペレーションに注目する必要があります。優れたオペレーションは製品と違って表面的には見えにくく、複雑な組織文化や人材育成、システム、ノウハウの蓄積によって支えられているため、競合他社が短期間で模倣することが極めて困難です。

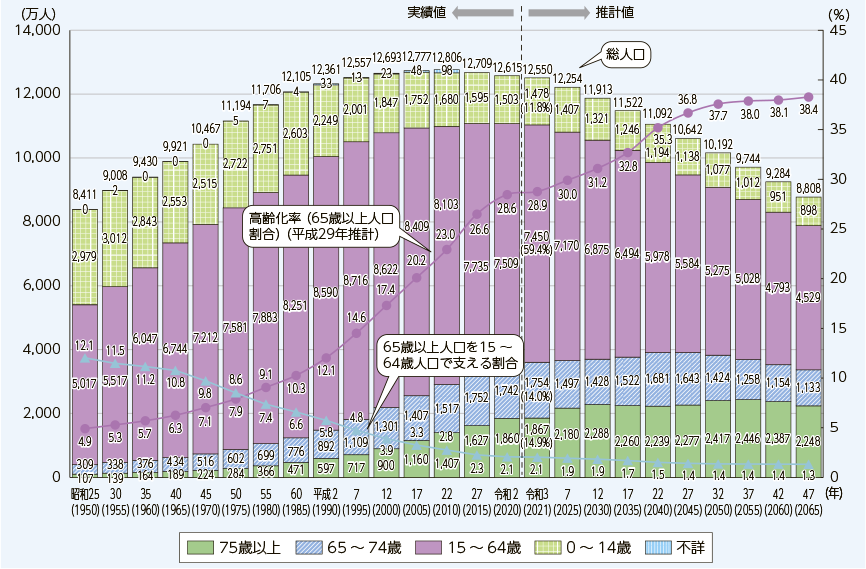

日本企業が直面する課題

日本企業にとって、オペレーショナルエクセレンスの追求は特に喫緊の課題となっています。2030年の日本の労働人口は、2023年より約300万人少ない7076万人になると予測されています。つまり、これから数十万人規模の働き手が毎年いなくなっていく中で、企業は限られた人材で高い生産性を実現しなければなりません。

また、インフレや円安による資材費の高騰、低い労働生産性といった構造的な課題も山積しています。これらの課題を解決するためには、業務プロセスを徹底的に見直し、無駄を排除し、効率性を高めることが不可欠です。

経済産業省が「DXレポート」の中で「2025年の崖」という表現を使い警鐘を鳴らしているように、既存システムから脱却できなかった場合、2025年以降、年間で最大12兆円の経済損失が生じる可能性が示唆されており、DX実現に向けたオペレーション改革は、もはや待ったなしの状況を迎えていると言えます。

オペレーショナルエクセレンスがもたらす3つのメリット

オペレーショナルエクセレンスを追求することで、企業は以下のような具体的なメリットを得ることができます。

| メリット | 説明 | 具体的な効果 |

|---|---|---|

| コスト削減 | 無駄な工程の排除と効率化 | 生産コストの低減、在庫コストの最小化、人件費の最適化 |

| 品質向上 | 標準化されたプロセスによる品質の安定化 | 不良品率の低下、顧客クレームの減少、ブランド価値の向上 |

| スピードアップ | 業務フローの最適化による時間短縮 | リードタイムの短縮、市場投入スピードの向上、顧客対応の迅速化 |

| 顧客満足度向上 | 高品質な製品・サービスの安定的な提供 | リピート率の向上、顧客ロイヤルティの強化、口コミ効果 |

| 従業員満足度向上 | 無駄な作業の削減と働きやすい環境の実現 | 離職率の低下、生産性の向上、イノベーションの促進 |

| 競争優位性の確立 | 他社が模倣困難な強みの構築 | 市場シェアの拡大、価格決定力の向上、持続的成長 |

オペレーショナルエクセレンスの効率的な業務運用により、高品質な製品やサービスを適切なタイミングで届けられれば、顧客の期待に応えられ、結果的に顧客満足度の向上へとつながります。Amazonのような企業は、倉庫の自動化、AIによる需要予測、最適化された配送ネットワークを駆使して短納期配送を実現し、単なるスピード競争ではなく、「注文してすぐに届く」という付加価値を創出しています。

オペレーショナルエクセレンスの3つの構成要素

オペレーショナルエクセレンスを追求するうえで重要となるのが、「品質」「コスト」「スピード」の3つの軸です。これらは一般的にQCD(Quality、Cost、Delivery)と呼ばれ、製造業だけでなくあらゆる業界で重要な指標となっています。

品質(Quality)

品質とは、製品やサービスが顧客の期待や要求を満たす度合いを指します。オペレーショナルエクセレンスの文脈では、単に製品の品質が高いだけでなく、その品質を安定的に維持し続けることができるオペレーションを構築することが重要です。

品質を高めるためのアプローチには以下のようなものがあります。

標準化とマニュアル化: 業務プロセスを詳細に標準化し、誰が作業しても同じ品質を実現できる仕組みを作ります。マクドナルドの詳細なマニュアルは、アルバイトスタッフでも一定の品質を保てる好例です。

品質管理システムの導入: 不良品の早期発見や原因分析を可能にするシステムを導入します。トヨタの「アンドン」システムは、問題が発生した際に生産ラインを止めて即座に対処する仕組みとして有名です。

従業員教育とスキルアップ: 従業員の技術力や知識レベルを継続的に向上させることで、品質の底上げを図ります。

顧客フィードバックの活用: 顧客からの意見や苦情を体系的に収集・分析し、改善につなげます。

コスト(Cost)

コストとは、製品やサービスを提供するために必要な経費の総額を指します。オペレーショナルエクセレンスでは、単にコストを削減するだけでなく、品質やスピードを維持しながら最適なコスト構造を実現することが求められます。

コストを最適化するためのアプローチには以下のようなものがあります。

無駄の排除: トヨタ生産方式に代表される「7つのムダ」(作りすぎのムダ、手待ちのムダ、運搬のムダ、加工そのもののムダ、在庫のムダ、動作のムダ、不良をつくるムダ)を徹底的に排除します。

プロセスの効率化: 業務フローを見直し、不要な工程を削減したり、並行処理を取り入れたりすることで効率を高めます。

自動化とデジタル化: 人間が行う必要のない反復作業を自動化することで、人件費を削減しつつ生産性を向上させます。

サプライチェーンの最適化: 調達から製造、配送までの全体最適を図ることで、在庫コストや物流コストを削減します。

スピード(Delivery/Speed)

スピードとは、顧客の要求に応えるまでの時間や、新製品を市場に投入するまでのリードタイムを指します。現代のビジネスにおいて、スピードは競争優位性の重要な要素となっています。

スピードを高めるためのアプローチには以下のようなものがあります。

ボトルネックの解消: 業務フロー全体を分析し、最も時間がかかっている工程(ボトルネック)を特定して集中的に改善します。

並行処理の導入: 従来順番に行っていた作業を同時並行で進めることで、全体の所要時間を短縮します。

意思決定の迅速化: 権限委譲や判断基準の明確化により、現場レベルで素早く意思決定できる体制を構築します。

情報共有の円滑化: ITツールやコミュニケーション手段を整備し、関係者間の情報伝達をスムーズにします。

3要素のバランスが鍵

重要なのは、これら3つの要素をバランスよく最適化することです。例えば、コストだけを追求すれば品質が犠牲になる可能性がありますし、スピードだけを重視すれば不良品が増えるかもしれません。3つの観点のバランスをとりながらそれぞれを極限まで改善していくことで、オペレーショナルエクセレンスを築き上げることができます。

マクドナルドの例を考えてみましょう。マクドナルドは一定のQuality(商品の品質)を維持しつつ、Delivery(商品提供にかかる時間)とCost(商品の価格)を極端にカットすることで自社の強みを作り出しています。一方、スターバックスは高めの価格設定でもQuality(コーヒーの品質と空間体験)を極めて高めることで差別化を図っています。

このように、どの要素をどの程度重視するかは、企業の戦略やターゲット顧客によって異なりますが、いずれの場合も3要素全体を考慮した最適化が必要です。

オペレーショナルエクセレンスの代表的なモデル

オペレーショナルエクセレンスを実現するために、これまで多くのモデルやフレームワークが開発されてきました。ここでは、特に有名で実績のある3つのモデルを紹介します。

トヨタ生産方式(リーン生産方式)

トヨタ自動車の「トヨタ式生産方式」は、良い品質の製品を、無駄を徹底的に排除して生産する生産方式です。ジェームズ・P・ウォマックがトヨタ生産方式を研究し、体系化した「リーン生産方式」と同様の内容になります。

ニンベンのついた自働化

トヨタ生産方式の第一の柱は「ニンベンのついた自働化」です。これは単なる自動化(オートメーション)ではなく、機械ありきではなく、人間の知恵をもって「品質良く、安く、フレキシブルで、メンテナンスしやすい」生産ラインを築くことを意味します。

具体的には、異常が発生した際に機械が自動的に停止する仕組みを導入することで、不良品の大量生産を防ぎます。また、作業者に問題を発見し改善する権限と責任を与えることで、現場レベルでの継続的な改善を可能にしています。

ジャスト・イン・タイム(JIT)

トヨタ生産方式の第二の柱は「ジャスト・イン・タイム(JIT)」です。これは、必要なものを、必要なときに、必要な量だけ生産・調達するという考え方です。

JITの実現により、在庫を最小限に抑えることができ、倉庫スペースや在庫管理コストを大幅に削減できます。また、市場の変化に素早く対応できる柔軟性も獲得できます。

JITを支える仕組みとして「カンバン方式」があります。これは、後工程が前工程に必要な部品を引き取りに行く際に「カンバン」と呼ばれる指示票を渡すことで、必要な量だけを生産する仕組みです。

カイゼン(継続的改善)

トヨタ生産方式のもう一つの重要な要素が「カイゼン」です。これは、現場の作業者が日々の業務の中で小さな改善を積み重ねていくという文化です。

トヨタでは、すべての従業員が改善提案を行うことが奨励されており、年間数十万件もの改善提案が実施されています。このような文化が根付いていることが、トヨタのオペレーショナルエクセレンスを支える基盤となっています。

シックスシグマ

シックスシグマは、1980年代にモトローラで開発され、GEが全社的に導入したことで広く知られるようになった品質管理手法です。統計的手法を用いて業務プロセスのばらつきを減らし、不良率を100万回あたり3.4回以下に抑えることを目指します。

シックスシグマの特徴は、DMAIC(Define-Measure-Analyze-Improve-Control)というステップに従って体系的に問題解決を進める点にあります。

| フェーズ | 内容 | 主な活動 |

|---|---|---|

| Define(定義) | 問題を明確に定義する | プロジェクト憲章の作成、顧客要求の特定 |

| Measure(測定) | 現状を数値で把握する | データ収集、プロセスマップの作成 |

| Analyze(分析) | 問題の根本原因を特定する | 統計分析、因果関係の特定 |

| Improve(改善) | 改善策を実施する | ソリューションの設計と実装 |

| Control(管理) | 改善を維持する | 管理計画の策定、標準化 |

シックスシグマは、特に製造業やサービス業において、品質の安定化とコスト削減に大きな成果を上げています。

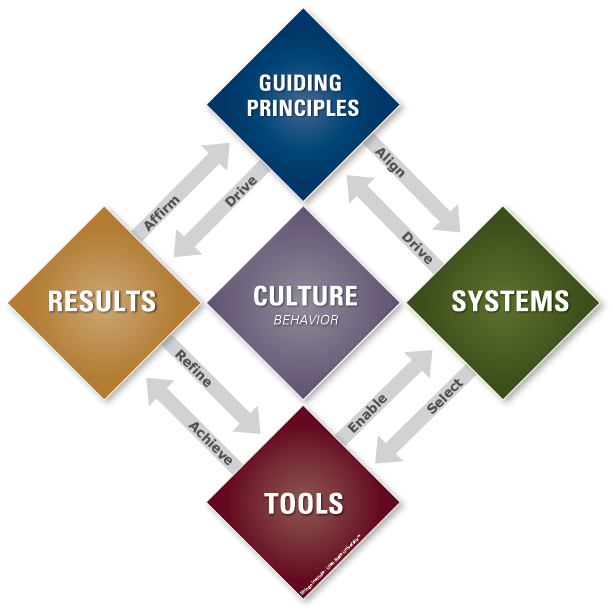

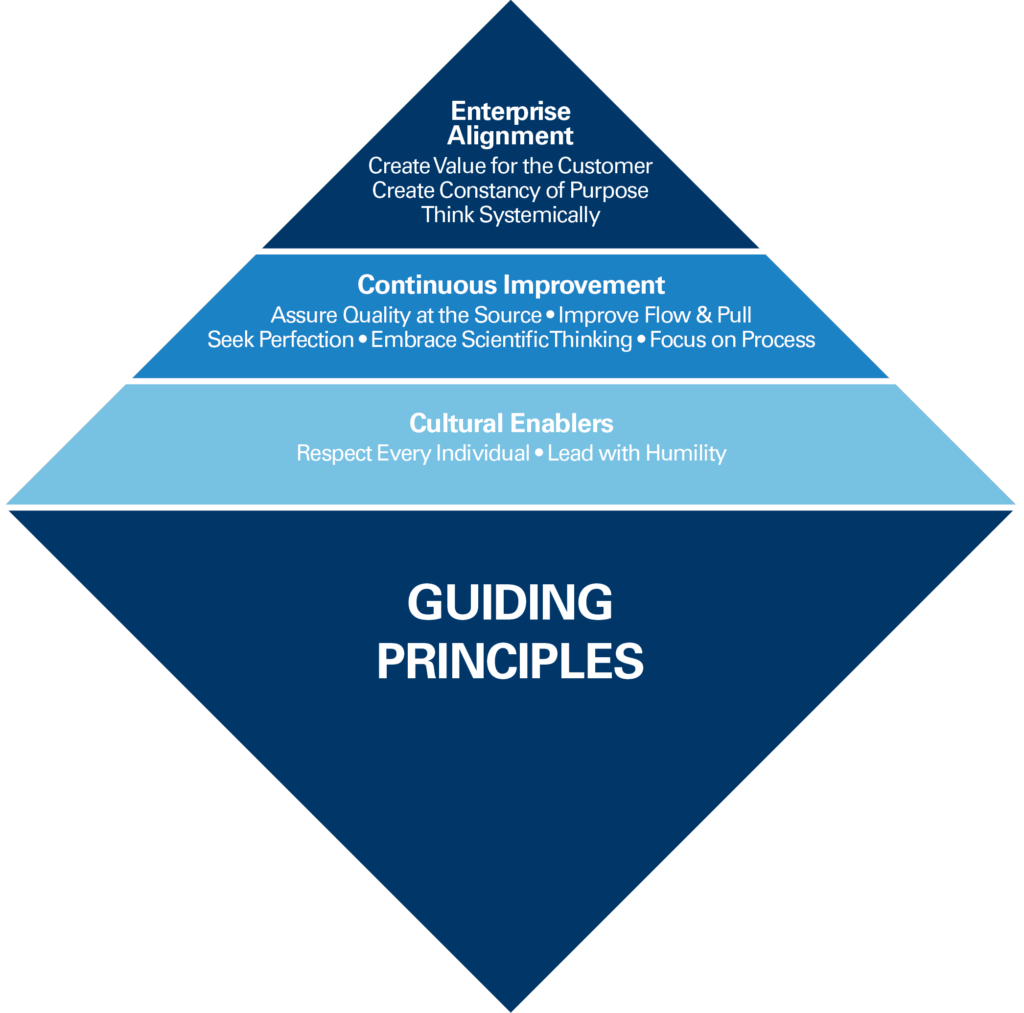

新郷賞(Shingo Model)

新郷賞は、トヨタ生産方式の確立に大きく貢献した新郷重夫氏の名を冠した賞であり、同時にオペレーショナルエクセレンスのモデルでもあります。

新郷モデルの特徴は、結果(Results)だけでなく、それを生み出すシステム(Systems)や原則(Principles)、さらにそれらを支える文化(Culture)まで含めた包括的なフレームワークである点です。

新郷モデルでは、以下の10の原則が重視されます。

- 一人ひとりを尊重する

- 謙虚に導く

- 完璧を求める

- 科学的思考を受け入れる

- プロセスに焦点を当てる

- 品質を源泉から保証

- 流れと引きを改善する

- 体系的に考える

- 目的の恒常性を築く

- 顧客にとっての価値を創造する

これらの原則を組織文化として根付かせることで、持続的なオペレーショナルエクセレンスを実現できるとされています。

オペレーショナルエクセレンスの構築方法

それでは、実際にオペレーショナルエクセレンスを構築するための具体的なステップを見ていきましょう。ここでは、多くの企業が実践している7つのステップを紹介します。

ステップ1:現状把握

まず最初に行うべきは、現在の業務プロセスを正確に把握することです。関係者にヒアリングを実施し、既存の業務プロセスにおける各フローを正しく把握します。マニュアルがある場合でも、現場ではそのすべてが活用されているとは限りません。

具体的なアプローチ:

現場観察を行い、実際にどのように業務が行われているかを直接確認します。マニュアルと実際の作業には乖離があることが多いため、現場を見ることが重要です。

関係者へのヒアリングを実施し、各担当者がどのような作業を行っているか、どこに課題を感じているかを聞き取ります。

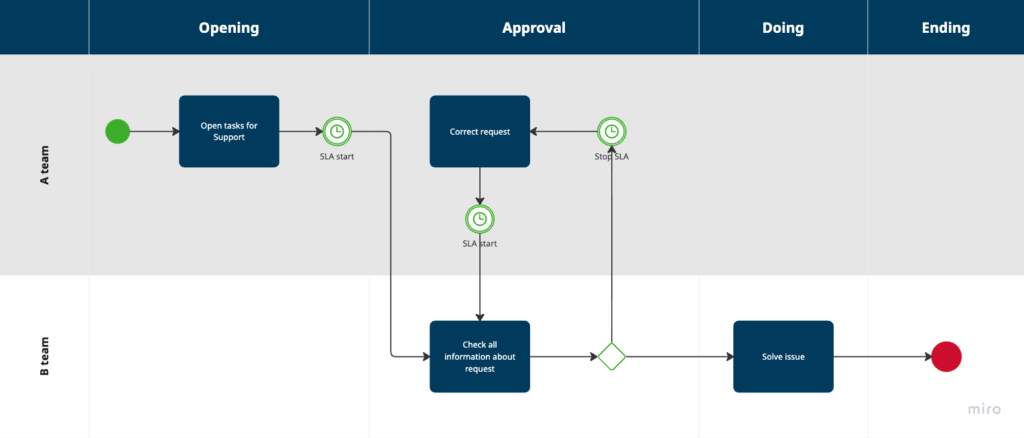

業務フローチャートを作成し、業務の流れを可視化します。可視化する時は、「BPMN(ビジネスプロセスモデリング表記)」を用いるのがおすすめです。BPMNは国際標準化された記法であり、誰が見ても理解しやすいという利点があります。

データを収集し、各工程にかかる時間、コスト、エラー率などを定量的に把握します。

ステップ2:課題の特定

現状把握ができたら、次は課題を特定します。単に「時間がかかる」「コストが高い」といった漠然とした問題ではなく、具体的にどの工程のどの部分に問題があるのかを明確にします。

課題特定の視点:

| 視点 | 確認ポイント | 分析手法 |

|---|---|---|

| ボトルネック | 最も時間がかかっている工程はどこか | 時間分析、待ち時間の測定 |

| 無駄 | 付加価値を生まない作業は何か | トヨタの7つのムダの観点で分析 |

| ばらつき | 品質や所要時間にばらつきがあるか | 統計的分析、標準偏差の算出 |

| 属人化 | 特定の人にしかできない作業があるか | スキルマトリックスの作成 |

| 手戻り | やり直しが発生している工程はどこか | 不良率、修正率の測定 |

| 情報伝達 | 情報共有に問題はないか | コミュニケーションフローの分析 |

また、現場の従業員から直接意見を聞くことも重要です。日々業務に携わっている人たちは、改善のヒントとなる貴重な知見を持っています。

ステップ3:目標設定

課題が特定できたら、改善の目標を設定します。目標は具体的で測定可能なものである必要があります。

SMART原則に基づく目標設定:

- Specific(具体的): 「生産性を上げる」ではなく「A工程の作業時間を30分から20分に短縮する」

- Measurable(測定可能): 定量的な指標で進捗を測定できる

- Achievable(達成可能): 現実的に達成可能なレベルに設定する

- Relevant(関連性): 企業の全体目標と整合性がある

- Time-bound(期限): 「3ヶ月以内に」など具体的な期限を設定する

また、短期目標(3ヶ月〜半年)と中長期目標(1〜3年)を分けて設定することも効果的です。小さな成功体験を積み重ねながら、大きな変革につなげていくことができます。

ステップ4:改善策の立案

目標が設定できたら、具体的な改善策を立案します。ここでは、現場の知恵を最大限に活用することが重要です。

改善策立案のアプローチ:

ブレインストーミングを実施し、多様なアイデアを出し合います。この段階では批判せず、できるだけ多くのアイデアを出すことが重要です。

ベンチマーキングを行い、他社や他部門の優れた事例を参考にします。完全にコピーするのではなく、自社に合わせてアレンジすることが大切です。

パイロットテストを実施し、小規模で試してみます。いきなり全面導入するのではなく、一部の工程や部門で試験的に実施し、効果を検証します。

改善のパターン例:

| パターン | 説明 | 具体例 |

|---|---|---|

| 排除(Eliminate) | 不要な工程を削除する | 承認プロセスの簡素化 |

| 統合(Combine) | 複数の工程を一つにまとめる | 検査工程の統合 |

| 並行化(Parallelize) | 順次処理を並行処理に変更する | 複数タスクの同時進行 |

| 自動化(Automate) | 手作業を自動化する | RPAの導入 |

| 標準化(Standardize) | 作業方法を統一する | 作業手順書の整備 |

| 簡素化(Simplify) | プロセスをシンプルにする | フォーム項目の削減 |

ステップ5:実行

改善策が決まったら、実際に実行に移します。ここでは、計画的かつ段階的に進めることが成功の鍵となります。

実行時の注意点:

実行計画を詳細に立て、誰が、いつ、何をするかを明確にします。ガントチャートなどを使って可視化すると効果的です。

関係者に十分な説明を行い、変更の必要性と期待される効果を共有します。抵抗や不安を軽減するためには、丁寧なコミュニケーションが欠かせません。

必要な教育・訓練を実施し、新しい方法やツールの使い方を習得してもらいます。

段階的に展開し、小さく始めて徐々に拡大していきます。急激な変化は混乱を招く可能性があるため、慎重に進めます。

ステップ6:効果測定

改善策を実行したら、その効果を測定します。事前に設定した目標に対して、実際にどの程度の改善が得られたかを定量的に評価します。

測定すべき指標例:

| 領域 | 指標 | 測定方法 |

|---|---|---|

| 時間 | リードタイム、サイクルタイム | 工程ごとの所要時間を測定 |

| コスト | 製造コスト、人件費、在庫コスト | 財務データから算出 |

| 品質 | 不良率、クレーム件数、修正回数 | 品質管理システムで記録 |

| 生産性 | 一人あたり生産量、稼働率 | 生産実績データから算出 |

| 顧客満足 | NPS、満足度スコア | アンケート調査 |

| 従業員満足 | エンゲージメントスコア、離職率 | 社内調査 |

また、定量的な指標だけでなく、現場の従業員の声や顧客からのフィードバックといった定性的な情報も重要です。数字には表れない改善や課題を発見できることがあります。

ステップ7:標準化と継続的改善

効果が確認できた改善策は、標準化して組織全体に展開します。そして、これで終わりではなく、継続的な改善のサイクルを回し続けます。

標準化の方法:

作業手順書やマニュアルを更新し、新しい方法を文書化します。

教育プログラムに組み込み、新入社員や異動者にも確実に伝達します。

定期的な監査を実施し、標準が守られているかを確認します。

改善事例を社内で共有し、他部門への横展開を促進します。

継続的改善の文化醸成:

オペレーショナルエクセレンスの真髄は、一度の改善で終わるのではなく、常により良い方法を追求し続ける文化を作ることにあります。

改善提案制度を設け、現場からのアイデアを積極的に募ります。トヨタのように、すべての従業員が改善活動に参加できる仕組みを作ります。

小さな改善も評価し、成功事例を表彰したり社内で共有したりすることで、改善活動を促進します。

PDCAサイクル(Plan-Do-Check-Act)を回し続け、常に現状に満足せず、さらなる改善を目指します。

オペレーショナルエクセレンスの成功事例

理論だけでなく、実際にオペレーショナルエクセレンスを実現している企業の事例を見ることで、より具体的なイメージを持つことができます。ここでは、日本を代表する3つの企業の取り組みを紹介します。

トヨタ自動車:カイゼンの文化で世界トップへ

トヨタ自動車は、オペレーショナルエクセレンスの代表例として最も頻繁に引用される企業です。トヨタの強さの源泉は、単に優れた生産システムを持っているだけでなく、現場の末端まで改善活動が根付いている点にあります。

トヨタのオペレーショナルエクセレンスの特徴:

| 要素 | 具体的な取り組み | 効果 |

|---|---|---|

| ジャスト・イン・タイム | カンバン方式による必要最小限の在庫管理 | 在庫コストの大幅削減、市場変化への柔軟な対応 |

| 自働化 | 異常発生時の自動停止機能 | 不良品の大量生産防止、品質の安定化 |

| カイゼン文化 | 全従業員による改善提案制度 | 年間数十万件の改善、継続的な生産性向上 |

| 現地現物 | 問題が起きたら現場で確認する文化 | 迅速な問題解決、現場力の向上 |

| 標準作業 | 詳細な作業標準の設定と遵守 | 品質の均一化、新人教育の効率化 |

トヨタでは、問題が発生した際に「なぜ」を5回繰り返して根本原因を追求する「5 Whys」という手法が広く実践されています。表面的な対症療法ではなく、真の原因を特定して解決することで、同じ問題の再発を防いでいます。

また、トヨタの工場では、作業者が問題を発見した際に生産ラインを止める権限を持っています。これは一見非効率に思えるかもしれませんが、小さな問題を見逃さず即座に対処することで、後工程での大きな問題を防ぎ、結果として全体の効率を高めています。

マクドナルド:標準化で世界中に安定した品質を提供

マクドナルドは、ファストフードチェーンのなかでも、オペレーショナルエクセレンスを高い水準で構築している好例の一つです。世界中に店舗を展開しながら、どの店舗でも同じ品質の商品を提供できるのは、徹底的な標準化とマニュアル化の賜物です。

マクドナルドのオペレーショナルエクセレンスの特徴:

徹底したマニュアル化を実施し、製造や提供工程を詳細にまとめたマニュアルの存在が大きく関係しています。マニュアルに様々なケースが例示され、マンガや動画、ゲームなどでも学べるようになりました。

シンプルなメニュー構成により、限られた材料で多様な商品を提供できる仕組みを構築しています。これにより、在庫管理が容易になり、廃棄ロスも最小化できます。

効率的な店舗レイアウトとして、動線を最適化した厨房設計により、少ない人数でもスムーズに調理・提供ができるようになっています。

デジタル化の推進として、モバイルオーダーやキオスク端末の導入により、注文の効率化と人件費の最適化を実現しています。

OJT(On the Job Training)も取り入れられ、アルバイトやパートの入れ替わりが激しくても店舗が回るように、属人化の問題が解消されています。

マクドナルドのオペレーショナルエクセレンスは、「品質・コスト・スピード」の3要素のうち、特にコストとスピードに重点を置いた戦略です。高級レストランのような極上の味を追求するのではなく、一定の品質を保ちながら、低価格で素早く提供することに特化しています。

スターバックス:品質へのこだわりで差別化

スターバックスは、マクドナルドとは対照的に、「品質」に重点を置いたオペレーショナルエクセレンスを実現している企業です。

スターバックスのオペレーショナルエクセレンスの特徴:

コーヒー豆の品質管理として、厳格な品質基準を設定し、基準を満たす豆のみを使用しています。また、鮮度を保つため、焙煎から一定期間を過ぎた豆は使用しないというルールを徹底しています。

バリスタの教育体制として、全バリスタに対して充実した研修プログラムを提供し、高い技術とホスピタリティを身につけさせています。

店舗環境へのこだわりとして、「第三の場所(家でも職場でもない居心地の良い空間)」というコンセプトのもと、店舗デザインや音楽、照明にまでこだわっています。

カスタマイズの自由度として、顧客の好みに応じて細かくカスタマイズできる仕組みを提供しながらも、一定の品質を保つオペレーションを確立しています。

スターバックスのコーヒーは、他のカフェチェーン店と比べて価格設定が高めですが、それでも顧客を惹きつけている要因は、コーヒーの品質はもちろん、リラックスできる空間の提供にあります。商品価格が高くても、それに見合う顧客体験を提供することで、オペレーショナルエクセレンスを実現し、業界内で卓越した優位性を築いています。

スターバックスの事例から学べるのは、オペレーショナルエクセレンスは必ずしも「安く早く」だけを意味するのではなく、自社の戦略に合わせて3要素のバランスを最適化することが重要だということです。

オペレーショナルエクセレンスとBPRの違い

オペレーショナルエクセレンスと類似した概念に「BPR(Business Process Re-engineering:業務プロセス改革)」があります。両者はどちらも業務改善を目指すものですが、アプローチや目的が異なります。

| 比較項目 | オペレーショナルエクセレンス | BPR |

|---|---|---|

| 対象範囲 | 主に業務プロセス・オペレーション | 業務プロセス、組織構造、社内制度など広範囲 |

| アプローチ | 漸進的・継続的な改善 | 抜本的・革命的な変革 |

| 主導 | ボトムアップ(現場主導) | トップダウン(経営陣主導) |

| 目的 | 競争優位性の確立 | 企業目標の達成 |

| リスク | 比較的低い | 比較的高い |

| 期間 | 中長期的 | 短中期的 |

| 文化 | 継続的改善の文化醸成 | 一時的な変革プロジェクト |

BPRではトップダウンで根本的な改善を行いますが、その分リスクは高くなります。これに対して、オペレーショナルエクセレンスは現場でリスクが低い継続的な改善を持続させることで、最終的に大きな効果を目指す手法です。

どちらが優れているというわけではなく、企業の状況や目的に応じて使い分けることが重要です。例えば、既存の業務プロセスが完全に時代遅れになっている場合はBPRによる抜本的な見直しが必要かもしれませんし、ある程度機能しているプロセスをさらに磨き上げたい場合はオペレーショナルエクセレンスのアプローチが適しているでしょう。

また、BPRで大きな変革を行った後、その成果を定着させ、さらに改善を続けていくためにオペレーショナルエクセレンスの考え方を導入するという組み合わせも効果的です。

オペレーショナルエクセレンス実現の障壁と対策

オペレーショナルエクセレンスは理論的には魅力的ですが、実際に実現しようとすると様々な障壁に直面します。ここでは、よくある障壁とその対策を紹介します。

よくある障壁

| 障壁 | 具体的な問題 | 影響 |

|---|---|---|

| 抵抗勢力 | 「今のやり方で問題ない」という意識 | 改善活動が進まない |

| サイロ化 | 部門間の壁が高く連携が取れない | 全体最適ができない |

| リソース不足 | 日常業務で精一杯で改善活動に時間を割けない | 改善が後回しになる |

| 短期志向 | すぐに成果が出ないと継続できない | 中途半端な取り組みで終わる |

| スキル不足 | 改善手法やツールの使い方がわからない | 効果的な改善ができない |

| 経営層の理解不足 | トップのコミットメントが得られない | 予算や人員が確保できない |

| 測定困難 | 効果を定量的に示すのが難しい | 成果が認められない |

効果的な対策

経営層のコミットメント獲得

オペレーショナルエクセレンスの実現には、経営層の強いコミットメントが不可欠です。トップが本気で取り組む姿勢を示すことで、組織全体に重要性が伝わり、必要なリソースも確保しやすくなります。

具体的には、経営層が定期的に改善活動の進捗を確認する、優れた改善事例を表彰する、改善活動の成果を経営指標に組み込むといった取り組みが効果的です。

小さな成功体験の積み重ね

いきなり大きな変革を目指すのではなく、小さな改善から始めて成功体験を積み重ねることが重要です。小さくても確実に成果が出れば、「改善すれば良くなる」という実感が得られ、次の改善へのモチベーションにつながります。

また、小さな改善の積み重ねは、大きな変革と比べてリスクが低く、失敗しても影響が限定的です。試行錯誤しながら最適な方法を見つけていくことができます。

クロスファンクショナルチームの編成

部門の壁を越えたチームを編成することで、全体最適の視点を持った改善が可能になります。異なる部門のメンバーが集まることで、新しい視点やアイデアが生まれやすくなります。

例えば、製造、営業、物流、IT部門のメンバーが一緒に改善プロジェクトに取り組むことで、サプライチェーン全体の最適化が実現できます。

教育・研修プログラムの充実

改善手法やツールの使い方を学ぶ機会を提供することで、従業員のスキルレベルを底上げします。リーン生産方式、シックスシグマ、問題解決手法など、体系的な教育プログラムを整備することが有効です。

また、社内の改善事例を共有する勉強会を定期的に開催することで、横展開を促進できます。

適切な時間配分

日常業務で手一杯の状態では、改善活動に取り組む余裕がありません。業務時間の一定割合(例えば10〜20%)を改善活動に充てるといったルールを設けることで、継続的な改善が可能になります。

Googleの「20%ルール」(業務時間の20%を自分の好きなプロジェクトに使える)のように、組織として改善活動の時間を確保する仕組みを作ることが重要です。

デジタルツールの活用

業務プロセスの可視化、データ分析、進捗管理などにデジタルツールを活用することで、効率的に改善活動を進めることができます。例えば、プロジェクト管理ツール、BPMNツール、データ分析ツールなどを導入することで、改善活動のハードルを下げることができます。

デジタル時代のオペレーショナルエクセレンス

現代のビジネス環境において、デジタル技術の活用はオペレーショナルエクセレンス実現の重要な要素となっています。ここでは、デジタル時代のオペレーショナルエクセレンスについて考察します。

DXとオペレーショナルエクセレンスの関係

デジタルトランスフォーメーション(DX)は、単にITツールを導入することではなく、デジタル技術を活用してビジネスモデルや業務プロセスを根本的に変革することを意味します。

オペレーショナルエクセレンスとDXは密接に関連しており、デジタル技術を活用することで、これまで実現困難だったレベルのオペレーショナルエクセレンスを達成できるようになっています。

| デジタル技術 | オペレーショナルエクセレンスへの貢献 | 具体例 |

|---|---|---|

| AI・機械学習 | 需要予測、異常検知、最適化 | 在庫最適化、設備保全の予知 |

| RPA | 定型業務の自動化 | 請求書処理、データ入力の自動化 |

| IoT | リアルタイムデータ収集・分析 | 製造ラインの稼働状況監視 |

| クラウド | 情報共有の円滑化 | 全社的なデータ共有基盤 |

| BI・データ分析 | 迅速な意思決定 | リアルタイムダッシュボード |

| ワークフローシステム | プロセスの可視化・標準化 | 承認フローの効率化 |

データドリブンな改善活動

デジタル時代のオペレーショナルエクセレンスでは、データに基づいた客観的な改善が可能になります。従来は経験や勘に頼っていた部分を、データ分析によって科学的に最適化できます。

例えば、製造現場にIoTセンサーを設置し、機械の稼働データをリアルタイムで収集・分析することで、故障の予兆を検知し、計画的なメンテナンスを実施できます。これにより、突発的な故障による生産停止を防ぎ、稼働率を向上させることができます。

また、顧客の購買データや行動データを分析することで、需要予測の精度を高め、適切な在庫水準を維持することができます。

人間とデジタルの最適な役割分担

重要なのは、すべてを自動化・デジタル化すればよいというわけではなく、人間とデジタルが最適な役割分担をすることです。

定型的で反復的な作業はデジタルに任せ、人間は創造的な業務や判断を要する業務に集中するという役割分担が理想的です。例えば、データ入力や集計作業はRPAに任せ、人間はそのデータを分析して戦略を立てることに時間を使うといった形です。

また、デジタル化を進める際には、現場の従業員の声を聞き、実際に使いやすいシステムを導入することが重要です。どんなに高度なシステムでも、現場で使われなければ意味がありません。

マーケターとしてオペレーショナルエクセレンスをどう活かすか

ここまで、主に製造業や業務プロセスの観点でオペレーショナルエクセレンスを解説してきましたが、マーケティング領域においてもこの概念は非常に有用です。

マーケティングオペレーションの最適化

マーケティング活動も一つのオペレーションとして捉え、効率化・標準化することができます。

コンテンツ制作プロセスの標準化

ブログ記事、SNS投稿、動画コンテンツなどを制作する際のプロセスを標準化することで、品質を安定させながら制作スピードを向上させることができます。

例えば、記事制作の場合、企画→キーワード調査→構成案作成→執筆→校正→公開という一連の流れをテンプレート化し、各工程でチェックリストを設けることで、誰が作業しても一定の品質を保つことができます。

キャンペーン実行プロセスの効率化

マーケティングキャンペーンを実施する際の企画、承認、制作、配信、効果測定といったプロセスを整理し、無駄を排除することで、よりスピーディーに市場機会を捉えることができます。

特に、承認フローを簡素化したり、過去のキャンペーンデータをテンプレート化して再利用したりすることで、大幅な時間短縮が可能です。

データ分析の自動化

マーケティング活動では膨大なデータを扱いますが、データ収集や集計作業を自動化することで、分析や戦略立案により多くの時間を使えるようになります。

例えば、BIツールを活用してWebサイトのアクセス解析、広告のパフォーマンス、メールマーケティングの効果などを自動的にダッシュボードに集約することで、リアルタイムで状況を把握し、迅速な意思決定が可能になります。

カスタマージャーニーの最適化

顧客が認知から購入、そしてロイヤル顧客になるまでの一連のジャーニーを、オペレーショナルエクセレンスの視点で最適化することができます。

各タッチポイントでの顧客体験を分析し、離脱が多い箇所やフリクションが発生している箇所を特定します。そして、そこを重点的に改善することで、コンバージョン率を向上させることができます。

例えば、ECサイトであれば、カートに商品を入れてから決済完了までのプロセスを徹底的に分析し、入力項目を減らしたり、決済方法の選択肢を増やしたりすることで、カート放棄率を下げることができます。

ブランド体験の一貫性確保

オペレーショナルエクセレンスの観点から、すべてのタッチポイントで一貫したブランド体験を提供することが重要です。

Webサイト、店舗、カスタマーサポート、SNSなど、あらゆるチャネルで統一されたメッセージとトーンを維持することで、顧客の信頼を獲得できます。

そのためには、ブランドガイドラインを整備し、全社的に共有することが必要です。また、定期的にチェックを行い、ガイドラインからの逸脱がないか確認します。

オペレーショナルエクセレンス実現のためのチェックリスト

最後に、自社でオペレーショナルエクセレンスを実現するための実践的なチェックリストを提供します。これを使って現状を診断し、改善の優先順位を決めることができます。

現状診断チェックリスト

| カテゴリ | チェック項目 | 現状 |

|---|---|---|

| 戦略・ビジョン | オペレーショナルエクセレンスの重要性が経営層に理解されているか | ○/△/× |

| 全社的な改善目標が明確に設定されているか | ○/△/× | |

| プロセス | 主要な業務プロセスが文書化されているか | ○/△/× |

| ボトルネックが特定されているか | ○/△/× | |

| 業務の標準化が進んでいるか | ○/△/× | |

| 測定 | 重要なKPIが設定され定期的に測定されているか | ○/△/× |

| データに基づいた意思決定が行われているか | ○/△/× | |

| 改善文化 | 現場から改善提案が積極的に出されているか | ○/△/× |

| 改善活動が評価・表彰される仕組みがあるか | ○/△/× | |

| 失敗を恐れずチャレンジできる文化があるか | ○/△/× | |

| 人材育成 | 改善手法に関する教育プログラムがあるか | ○/△/× |

| 改善活動に必要なスキルを持つ人材がいるか | ○/△/× | |

| デジタル化 | 業務プロセスのデジタル化が進んでいるか | ○/△/× |

| データ分析ツールが活用されているか | ○/△/× | |

| 顧客視点 | 顧客満足度を定期的に測定しているか | ○/△/× |

| 顧客フィードバックが改善に活かされているか | ○/△/× |

○が多いほどオペレーショナルエクセレンスに近づいていると言えます。×や△の項目が改善の優先対象となります。

まとめ

オペレーショナルエクセレンスは、業務プロセスの卓越性を通じて競合他社が容易に真似できない優位性を構築する強力な戦略です。製品やサービスが模倣されやすい現代において、磨き上げられたオペレーションこそが持続的な競争力の源泉となります。

本記事のKey Takeaways:

| ポイント | 内容 | アクション |

|---|---|---|

| オペレーショナルエクセレンスの本質 | 業務運用の効率向上により自社独自の優位性を保っている状態 | 自社の業務プロセスを競争力の源泉と捉え直す |

| 3つの構成要素 | 品質・コスト・スピードのバランスを最適化する | 自社の戦略に合わせて3要素の重点配分を決める |

| 実現のステップ | 現状把握→課題特定→目標設定→改善策立案→実行→効果測定→標準化と継続改善 | 小さな改善から始めて成功体験を積み重ねる |

| 成功の鍵 | 経営層のコミットメント、現場の改善文化、継続的な取り組み | トップダウンとボトムアップの両方からアプローチする |

| デジタル活用 | AI、RPA、IoTなどの技術を活用してオペレーション改革を加速 | 人間とデジタルの最適な役割分担を考える |

今日から始められる3つのアクション:

まず、自社の主要な業務プロセスを一つ選び、フローチャートを作成して可視化してみましょう。可視化することで、これまで見えていなかった無駄やボトルネックが浮かび上がってきます。

次に、現場の従業員に「日々の業務で困っていることは何か」「もっと効率化できると思う部分はどこか」をヒアリングしてみましょう。現場には改善のヒントが溢れています。

そして、小さくてもいいので一つ改善を実行し、その効果を測定してみましょう。成功体験が次の改善へのモチベーションになります。

オペレーショナルエクセレンスは一朝一夕には実現できませんが、継続的な改善の積み重ねにより、いずれ競合他社が追いつけないレベルの優位性を築くことができます。トヨタやマクドナルド、スターバックスといった成功企業も、長年の地道な取り組みの結果、今の地位を築いています。

あなたの会社でも、今日からオペレーショナルエクセレンスへの取り組みを始めてみませんか。小さな一歩が、やがて大きな競争優位につながっていくはずです。